Allgemeine Hinweise zum Experimentieren und Disclaimer beachten!

Das Eloxalverfahren ist eine Oberflächentechnik zur Erzeugung einer wenige Mikrometer dicken Schutzschicht, die vor Korrosion schützt und eine bessere Kratzfestigkeit bietet. Zudem kann im Zuge dieses Prozesses das Aluminium gefärbt werden. Obwohl der Prozess mit allen Feinheiten kompliziert ist, kann man mit auch wenig Aufwand ein durchaus brauchbares Ergebnis erzielen.

SCHWIERIGKEIT:

Schülerexperiment - schwer

GERÄTE

Bechergläser, Magnetrührer mit Heizplatte, Magnetrührstäbchen, Titandraht, Titannetz, regelbare Gleichspannungsstromquelle, Kochplatte mit Topf, Kabel mit Krokodilklemmen, Thermometer, Laborstativ, Mikrofasertuch

CHEMIKALIEN

Schwefelsäure (c = 15 %)

Natronlauge (c = 10 %)

Eloxalfarbe

DURCHFÜHRUNG

1. Vorbereitung der Oberfläche

Das Aluminium-Werkstück aus einer leicht zu eloxierenden Legierung (z.B. AlMgSi0,5) wird zuerst mit einem Mikrofasertuch und etwas Spülmittel gereinigt. Dabei empfiehlt es sich Handschuhe zu tragen, um die durch das Reinigen erzielte fettfreie Oberfläche zu erhalten.

Dann wird das Werkstück auf einen Titandraht aufgehängt und durch diesen in das erste Bad - die Natronlauge - gehängt. Dabei sollte die Natronlauge ungefähr Raumtemperatur aufweisen. Nach einer Minute ist das Ätzen beendet und je nach Legierung kann sich das Aluminium dunkel verfärbt haben.

Unmittelbar nach dem Ätzen wird das Werkstück mit etwas dest. Wasser abgespült und in das Schwefelsäurebad gehängt, so dass es vollständig bedeckt ist. Das Waschen mit Wasser muss zügig geschehen, da durch die Behandlung mit Natronlauge die Oxidschicht des Aluminiums entfernt wird. Zu intensiver Kontakt mit Luft würde zu einer ungleichmäßigen Neubildung ebendieser führen.

2. Eloxieren

Im Schwefelsäurebad wird der Titandraht über eine Krokodilklemme mit der Gleichstromquelle verbunden. Dabei ist das Werkstück als Anode ( + Pol) und das Titannetz als Kathode (- Pol) zu schalten. Eloxiert wird dann nach dieser Formel: Pro 100 cm2 Oberfläche werden 1,5 A für 60 min bei 20°C benötigt. Größere Oberflächen sollten mit entsprechend mehr Stromstärke bei gleicher Zeit eloxiert werden.

Da die entstehende Oxidschicht Strom nicht leitet, erhöht sich der Widerstand. Um dieselbe Stromstärke zu gewährleisten, muss laufend die Spannung erhöht werden. Oder das Netzgerät wird auf eine konstant zu haltende Stromstärke eingestellt, wodurch die Spannung automatisch geregelt wird.

Sobald die Zeit abgelaufen ist, wird die Stromzufuhr unterbrochen und das Werkstück abermals mit dest. Wasser gewaschen. Auch hier sollte der Luftkontakt nur so lange wie unbedingt nötig bestehen.

3. Färben

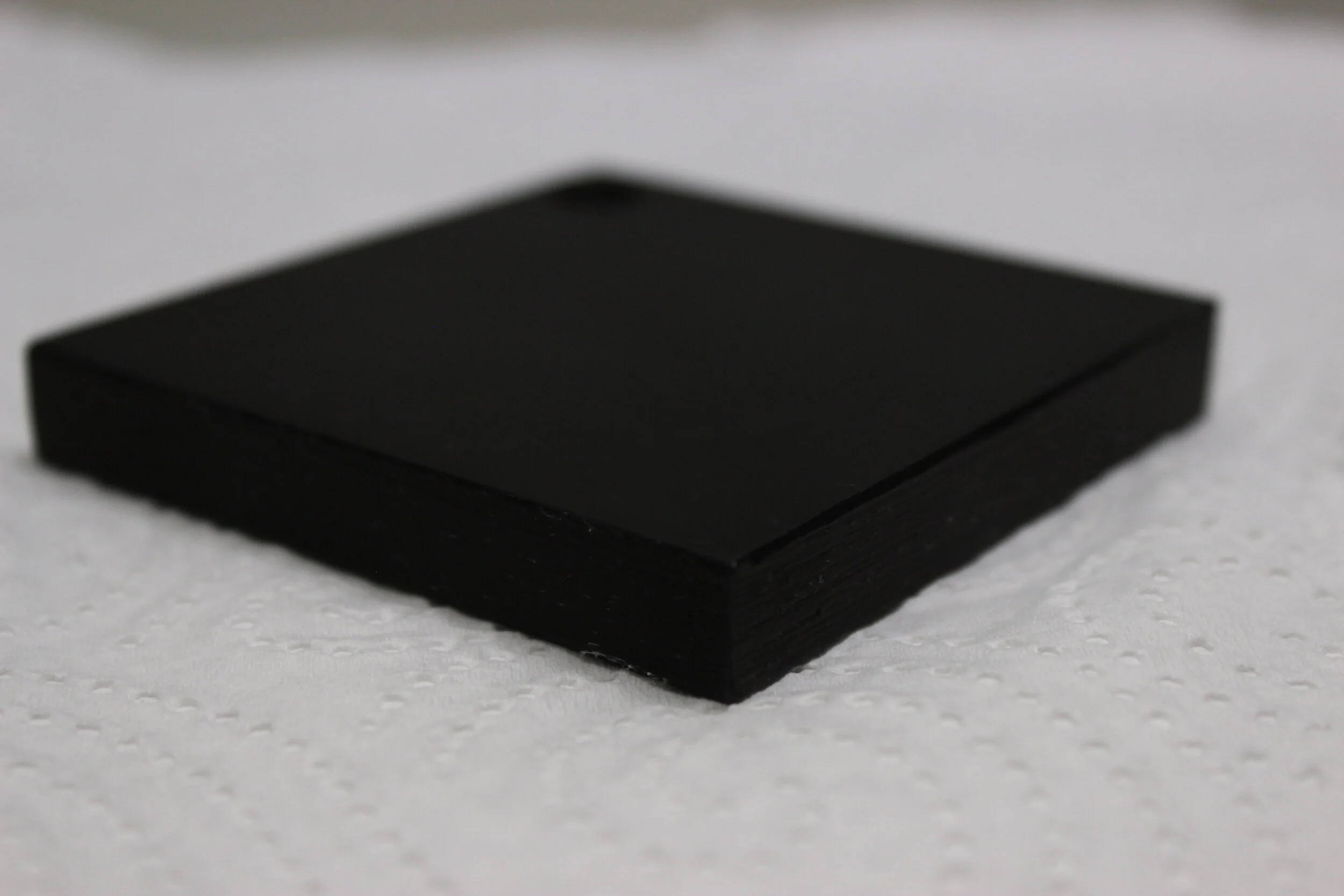

Das gespülte Werkstück wird dann in das Färbebad gehängt. Dieses muss auf 50 °C geheizt werden, um optimale Ergebnisse zu erzielen. Je nach Farbstoff und gewünschter Intensität dauert das Färben zwischen 2-20 min. Das Teststück auf den folgenden Fotos wurde für 20 min im Färbebad belassen.

Soll das Aluminium nicht gefärbt werden und den typischen "Alulook" aufweisen, kann dieser Schritt einfach übersprungen werden.

4. Versiegeln

Sobald der gewünschte Farbton erreicht wurde, muss die Oberfläche versiegelt werden, damit einerseits der Farbstoff erhalten bleibt und andererseits die strapazierfähigen Eigenschaften erreicht werden.

Dazu wird das Werkstück für 20-60 min in kochendes (!) Wasser gehängt. Hierfür sollte dest. Wasser verwendet werden, da ansonsten Kalkablagerungen entstehen. Nach dem Versiegeln wird das Werkstück unter fließendem Wasser mit einem Mikrofasertuch gereinigt.

ENTSORGUNG

Die Lösungen werden getrennt gesammelt und als saurer bzw. basischer Abfall entsorgt.

ERKLÄRUNG

Im ersten Schritt wird die Oberfläche von letzten Fettspuren gereinigt und die Oxidschicht des Aluminiums entfernt. Außerdem werden durch das Beizen kleine Oberflächenfehler ausgeglichen.

Während dem Eloxieren spielt sich an der Kathode folgende Reaktion ab:

An der Anode wird Aluminium oxidiert:

In der Eloxalschicht bilden sich kleine Poren, in die der Farbstoff aufgenommen wird. Beim Versiegeln bildet sich transparentes Aluminiumoxidhydrat, das die Poren verschließt. So bleibt der Farbstoff fest im Werkstück gebunden.